Диван с механизмом трансформации Аккордеон занимает немного места в сложенном состоянии, а при его раскладывании образуется 2 полноценных спальных места. Мягкая часть дивана аккордеон состоит из 3 секций, в сложенном состоянии 2 верхних образуют спинку, а нижняя – сидение. В фабричных диванах часто используется металлокаркас, самодельную мебель обычно изготавливают на основе столярного каркаса. Готовая мягкая мебель стоит дорого, изготовление дивана аккордеон своими руками обойдется значительно дешевле. Самый важный узел дивана – механизм трансформации, его можно купить в интернет-магазине мебельной фурнитуры вместе с опорными петлями и колесиками.

Составление эскиза и чертежей

Необходимые для изготовления дивана аккордеон своими руками чертежи и схемы можно найти в интернете, подставить нужные размеры с учетом свободного места в комнате, желаемых длины и ширины спального места. Но для начала следует определиться с конструкцией. Мягкая часть может опираться на изготовленный из трубы круглого или прямоугольного сечения металлокаркас с ламелями или на столярный каркас из бруса и ДВП. Чтоб самостоятельно изготовить металлокаркас, понадобятся металлические трубы, качественные ламели, латодержатели для крепления деревянных ламелей к каркасу, а другой крепеж, трубогиб, сварка. Для амортизации нагрузки важно правильно рассчитать шаг крепления ламелей. Работать со столяркой значительно проще.

В этой статье подробно описывается, как сделать диван с механизмом трансформации аккордеон на деревянном каркасе, состоящий из таких деталей:

- мягкая часть из 3 секций задняя спинка, передняя спинка и сидение;

- 2 мягких прямых подлокотника;

- ребро жесткости, соединяющее боковины сзади;

- нижний ящик на колесиках;

- направляющая для выкатывания ящика.

Можно реализовать свой проект. Рисуя схему или эскиз, нужно продумать такие моменты:

- будут подлокотники жесткими или мягкими, прямыми или сложной формы;

- будет ли у разложенного дивана высокая спинка-изголовье, или просто ребро жесткости, соединяющее подлокотники;

- будет ли под сидением ящик.

На основе эскизов строятся чертежи, где указываются размеры каждого элемента конструкции. По чертежам составляется деталировка рассчитывается, какие материалы, в каком количестве понадобятся.

Материалы, фурнитура, инструмент

Для изготовления дивана понадобятся:

- для подлокотников брус сечением 25х50 мм, фанера 10 мм или ДСП 25 мм для каркаса, ДВП (оргалит) для боковин;

- брус и ДВП для каркаса мягкой части;

- доски для каркаса ящика, ДВП для днища, фанера для фасада;

- фанера или ДСП для ребра жесткости;

- доски для направляющей;

- поролон;

- мебельная ткань, для боковин можно использовать кожзаменитель;

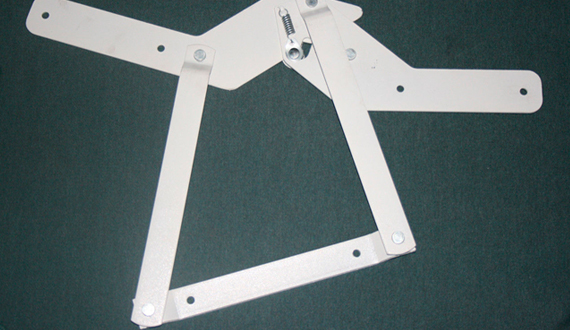

- механизм трансформации, опорные петли, колесные опоры;

- саморезы, болты с гайками, мебельный или универсальный клей.

Заказывая механизм трансформации, нужно обратить внимание на его предназначение:

- для установки на металлокаркас;

- для установки на деревянный каркас;

- универсальный.

Высота механизма трансформации должна соответствовать толщине матраса, неудачно подобранный механизм будет выпирать над плоскостью спального места.

Из инструментов понадобятся рулетка, линейка, карандаш, шуруповерт и/или дрель, молоток, степлер со скобами, ножницы. Если на мягкую часть будут натягиваться мебельные чехлы, нужна швейная машинка.

Изготовление деталей

Элементы дивана изготавливаются в соответствии с чертежами и деталировкой.

Подлокотники

Проще всего изготавливаются подлокотники прямоугольной формы, их можно сделать достаточно широкими. Подлокотники полностью симметричны и различаются только направлением болта для сборки элементов. Последовательность работ:

- Сборка каркаса из 4 полос фанеры (верх, низ, передняя, задняя стенки) и 7 вертикальных брусьев, 7-й брус устанавливается ближе к задней стенке каркаса, в нем высверливается отверстие под болт. Болт сразу устанавливается на место и фиксируется со стороны шляпки.

- Оклейка каркаса поролоном (припуск по краям по 0,5 см).

- Обтяжка тканью (припуск минимум по 5 см, для модели с утяжками больше).

- Изготовление, оклейка поролоном, обтяжка боковин из ДВП (во внутренней боковине сразу высверливается отверстие под болт).

- Установка боковин в корпус, фиксация саморезами по углам.

Если делается утяжка, отверстия в поролоне удобно вырезать джокерной трубой с заостренным краем. Вместо мебельных пуговиц можно использовать подпятники на гвозде, обтянув их тканью. Подготовленные подпятники забиваются в отверстия киянкой, ткань в местах утяжки предварительно фиксируется к фанере степлером.

Мягкая часть

- С помощью саморезов собирается каркас из бруса (рама и 2-3 поперечных ребра жесткости).

- Сверху каркас обшивается ДВП.

- В нижней части задней спинки делаются отверстия под болты, в этих местах брус нужно укрепить накладками из фанеры толщиной 5-10 мм.

- Каркасы задней и передней спинок укладываются рядом. К брусьям, которые при этом соприкасаются, с внутренней стороны каркаса ближе к углам привинчивают саморезами бруски. В брусках намечают, высверливают посадочные отверстия для петель, которыми будут скрепляться спинки

- ДВП оклеивается поролоном толщиной 8-10 мм, плотностью 22. Можно наклеить в несколько слоев поролон меньшей толщины.

- На боковых сторонах передней спинки, сидения намечаются и высверливаются отверстия под механизм трансформации.

- Оклеенные поролоном каркасы обтягиваются с помощью степлера синтепоном или ватином, обивочной тканью или шьются мебельные чехлы и натягиваются на мягкую часть.

Ящик и мелкие детали

Из 4 досок собирается короб ящика, доски соединяются друг с другом с помощью вертикальных брусков, которые устанавливаются во внутренние углы. Измеряются диагонали ящика они должны быть одинаковыми. Посредине крепится ребро жесткости. Закрепляется короткими саморезами дно из ДВП. По углам прикручиваются передние и задние ролики. По бокам размечается отверстия под механизм трансформации. Обтягивается тканью, крепится изнутри к передней стенке ящика фасадная панель.

2 направляющих доски, по которым будут ездить ролики, соединяются друг с другом двумя поперечными досками, концы которых после сборки должны доходить до середины днища подлокотника. Параллельность направляющих проверяется измерением диагоналей. Заднее ребро жесткости обтягивают тканью.

Сборка

- Задняя и передняя спинки прижимаются друг к другу и скрепляются петлями, петли фиксируются саморезами.

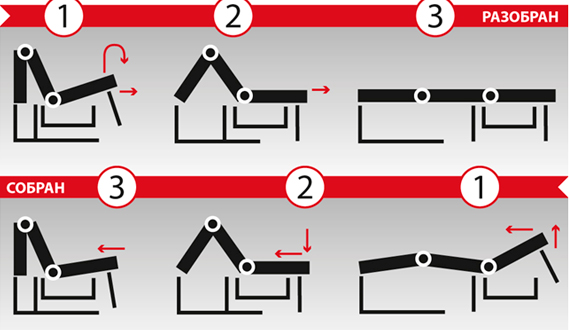

- Передняя спинка, сидение соединяются с помощью механизма трансформации, который крепится болтами диаметром 10 мм.

- Собранная мягкая часть переворачиваются вверх дном, сверху укладывается ящик, к его стенкам крепится механизм трансформации.

- Поперечины направляющей крепятся саморезами к дну подлокотников.

- Диван без подлокотников переворачивается, складывается, закатывается роликами на направляющие, выглядывающие из подлокотников болты утапливаются в отверстия в задней спинке.

- Ребро жесткости крепится саморезами к задним стенкам подлокотников.

Когда диван сложен, прямоугольные подлокотники не закрывают щель между задней и передней спинкой. Поэтому желательно вырезать из фанеры, обтянуть тканью, закрепить уголками к задней спинке треугольники, которые ее закроют.